12.07.22 Tomasz Pawlicki

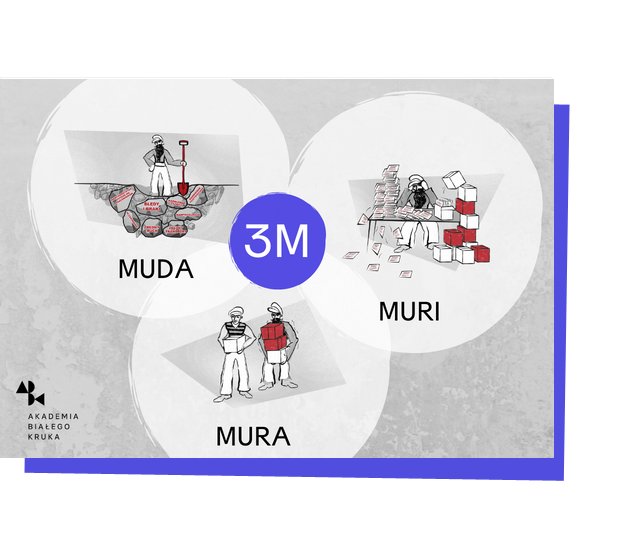

3M, czyli Muda, Mura, Muri. Marnotrawstwa w kulturze Lean

Wbrew temu co sobie życzymy, wciąż istnieją organizacje, które marnują swój czas i pieniądze na działania niewnoszące wartości dodanej do firmy i/lub procesu. To, co nie tylko nie przynosi zysków, skutecznie je pomniejsza oraz obciąża pracowników dodatkową pracą. Lean Manufacturing zidentyfikował takie działania jako model 3M. Dlaczego ważne jest, by je eliminować? Przedsiębiorstwa, które wdrożyły strategiczne rozwiązania, zaczynając od identyfikacji tzw. marnotrawstw, na nowy odkryły swój potencjał i stały się o wiele bardziej konkurencyjne na rynku.

W artykule

- Co oznacza marnotrawstwo w kulturze Lean?

- Czym jest ciągłe doskonalenie?

- Jakie korzyści daje eliminacja marnotrawstw?

- Metoda 3M. Skąd pochodzi i jaka jest jej historia?

- Muda, Mura, Muri. Przykłady marnotrawstw w procesach.

Zobacz również: O technologii, zmianach i pracy zespołowej. Współczesne wyzwania w biznesie.

Istotą prowadzenia przedsiębiorstwa w XX i XXI wieku jest szeroko pojęte eliminowanie marnotrawstw z procesów, zarówno produkcyjnych jak i biznesowych. Rozpoczęcie tąpnięcia gospodarczego w roku 2019, trwającego do dziś pokazuje, że Japońscy Inżynierowie koncernu Toyota, zmagający się ze skutkami II Wojny Światowej wypracowali pewne i skuteczne fundamenty metodyki pozwalającej na skuteczne ograniczanie powstawaniu strat. Metodykę tę, w roku 1991 Amerykanie nazwali Lean Manufacturing w książce, pod tytułem „The Machine That Changed The World”, autorstwa J. P. Womacka, D. T. Jonesa oraz D. Roosa.

Lean a koncepcja marnotrawstwa

Metodyka Lean Manufacturing tłumaczy marnotrawstwo jako czynności konsumujące czas, jednak bez generowania zysków dla Organizacji lub wartości dodanej dla Klienta końcowego. Systematyczne prowadzenie procesów według definicji marnotrawstwa prowadzi do generowania strat w Organizacji.

Jednym z efektów płynących z obecności marnotrawstw w procesach wytwórczych i biznesowych, jest powstanie koncepcji tzw. Ciągłego doskonalenia

z metodą Kaizen na czele, (z języka jap. „kai” – zmiana, „zen” – dobry, tłumaczenie pełne, zmiana na lepsze), oraz Ciągłego doskonalenia z języka ang. Continuous improvement.

Pozytywny aspekt koncepcji polega na fakcie zaszczepienia, budowania i wzrostu

w Organizacjach świadomości na temat strat, które generowane są we wszystkich obszarach działalności oraz metod ich trwałej eliminacji i przeciwdziałania ponownego powstawania.

Metody eliminacji marnotrawstw pozwalają na:

- Dogłębne poznanie procesów Organizacji.

- Poznanie wąskich gardeł w procesach.

- Trwałe usunięcie z procesu aktywności bez wartości dodanej dla Organizacji

i generującej niepożądane koszty.

Eliminacja i redukcja strat z punktu widzenia Przedsiębiorstwa jest istotna ze względu na dwa kluczowe czynniki – ludzki i ekonomiczny. Metody te pozwalają na redukcję kosztów, ograniczenie powstawania braków i zapasów, oraz szereg innych aktywności powiązanych bezpośrednio z czynnikami ludzkimi oraz ekonomią Organizacji.

Metoda 3M – skąd pochodzi?

Wykorzystanie narzędzi spisanych w metodyce Lean Manufacturing pozwala na sprawne i skuteczne wdrożenie systematyczności, standardów oraz porządku

w procesach panujących w Organizacjach. Koncern Toyota był prekursorem stworzenia i wykorzystania w swoich procesach metody 3M pozwalającej na dokładną identyfikację procesów oraz wychwytywanie w nich wszelakich marnotrawstw. Koncern zastosował następujący podział składowych w metodzie 3M:

- Muda;

- Mura;

- Muri;

Istotą podkreślaną przez Toyotę jest fakt, że składowe Muda, Mura i Muri są ze sobą ściśle związane. Natomiast sama ich identyfikacja i systematyczna likwidacja

z procesów pozwala na szybszy rozwój Organizacji.

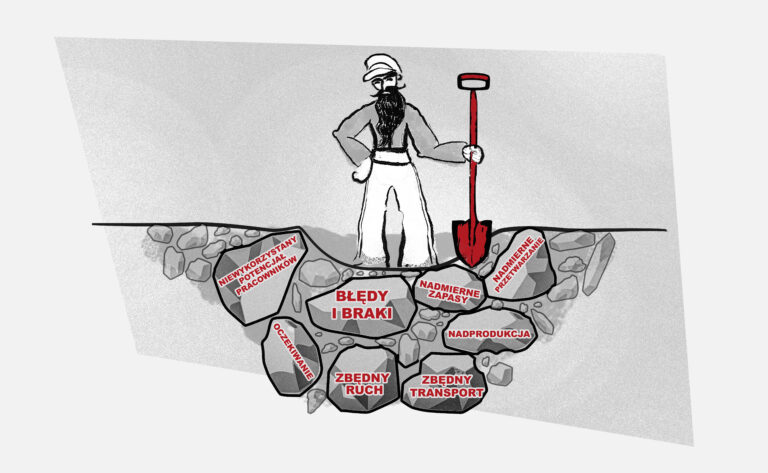

Muda

Zwrot Muda pochodzi z języka japońskiego i oznacza marnotrastwo. Geneza myślenia o muda w procesach sięga XX wieku gdzie w Koncernach Toyota, po raz pierwszy Japońscy Inżynierowie przy okazji wizyty w gemba (z języka japońskiego miejsce wytwarzania), opisali ten zwrot w TPS – Systemie Produkcyjnym Toyota z ang. Toyota Production System.

Pierwotnie, Muda składała się z 7 głównych strat zauważonych przez Inżynierów Toyota. Dziś po kilkudziesięciu latach pracy z TPS, zaobserwowano dodatkowy, ósmy czynnik obecny w poniższej liście.

| 1. | Zbędny transport; |

| 2. | Nadprodukcja; |

| 3. | Nadmierne zapasy; |

| 4. | Błędy i braki; |

| 5. | Zbędny ruch; |

| 6. | Nadmierne przetwarzanie; |

| 7. | Oczekiwanie; |

| 8. | Niewykorzystany potencjał pracowników. |

3M – Muda

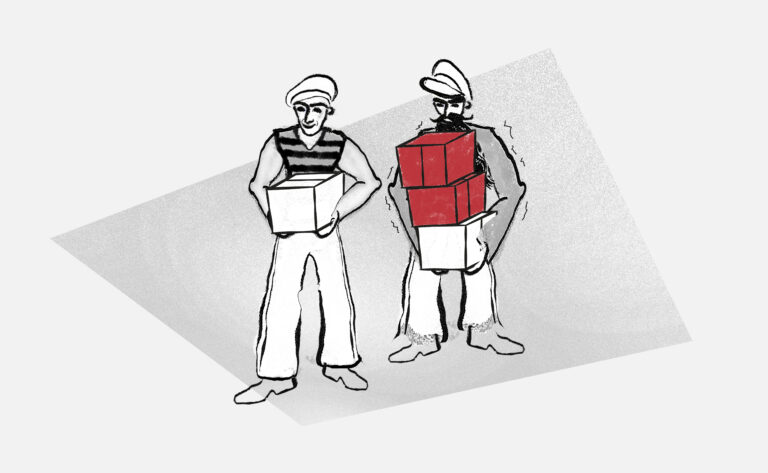

Mura

Mura – jako druga składowa 3M z języka japońskiego oznacza nierównomierność lub nieregularność. Składowa ta wszechobecna jest w procesach,

w których brakuje standaryzacji, ponieważ wszelakie akcje i czynności operacyjne przebiegają w sposób nieuporządkowany, niekiedy chaotyczny bez określonej przez standard ścieżki działania.

Przykładowo:

- Nieregularny czas pracy pracowników i maszyn;

- Nierównomierny rozkład obciążenia pracowników i parku maszynowego;

- Nieregularna organizacja wysyłek produktów do klientów końcowych;

3M – Mura

Muri

Trzecią składową, jednak tak samo istotną w metodzie 3M jest Muri – z języka japońskiego tłumaczone jako przeciążenie. Składowa ta odnosi się przede wszystkim do przeciążenia człowieka w pracy danej Organizacji, zwiększeniu jego komfortu pracy

i zwiększeniu ergonomii i komfortu pracy, tym samym zwiększając wydajność danego pracownika. Jednak czynnik ludzki nie jest jedynym aspektem, w który celuje Muri, dotyczy ono również:

- Maszyn;

- Organizacji;

- Materiałów;

Przykłady Muri w organizacjach:

| Człowiek | Maszyna |

| Brak ergonomii stanowiska pracy oraz lokalizacja stanowiska – konieczność wykonywania zbędnych ruchów obciążających pracownika lub pokonywania nadmiernej drogi wymaganej do utrzymania ciągłości procesu. |

Brak systematyczności w prowadzeniu przeglądów i konserwacji urządzeń wchodzących w skład parku maszynowego. |

3M – Muri

___________________________________________________________

Jeżeli w swojej organizacji obserwujesz podobne wyzwania, dołącz do programu szkoleniowego Lean Manufacturing – Lider efektywnej produkcji i poznaj fundamenty, metody oraz narzędzia, które w sposób ciągły pomogą Ci walczyć i przeciwdziałać występowaniu strat i wad w procesach i produktach wytwórczych. >>Zobacz więcej

Inne posty

Artykuły

03.10.19 KamiL Torczewski

Mit 1: Six Sigma = statystyka?

To jeden z najpowszechniejszych mitów krążących wokół programu Six Sigma, jednocześnie mit chyba najbardziej szkodliwy. Dlaczego? Otóż, jeśli: ZARZĄD UWAŻA, że Six Sigma = statystyka, to wówczas…

Artykuły

03.10.19 KamiL Torczewski

Mit 2: Six Sigma = ciągłe doskonalenie?

Bardzo powszechnie uważa się, że Six Sigma to jeden z wielu programów ciągłego doskonalenia. To kolejna opinia, którą musimy włożyć do naszej kategorii mitów. Dlaczego?

Masz pytania?

Skontaktuj się z nami

Zapisz się na nasz newsletter

i bądź na bieżąco