09.08.22 Tomasz Pawlicki

Marnotrawstwa w procesach. Na co organizacje tracą pieniądze?

Marnotrawstwo według metodyki Lean tłumaczone jest jako czynności konsumujące czas, jednak nie generujące zysków dla organizacji lub wartości dodanej dla Klienta końcowego. Konsekwencją ciągłego i systematycznego prowadzenia procesów z akceptacją obecnego marnotrawstwa, jest generowanie szeroko pojętych strat w przedsiębiorstwie. Czym jest Muda? Jak rozpoznać marnotrawstwa w procesach?

W artykule

- Czym jest marnotrawstwo?

- Geneza marnotrawstw, czyli Mudy.

- Jakie marnotrawstwa w procesach wyróżnia Lean?

- Muda, czyli 8 marnotrawstw – omówienie i przykłady.

Zobacz również: 3M, czyli Muda, Mura, Muri. Marnotrawstwa w kulturze Lean

Geneza ośmiu marnotrawstw - Muda

Aby poznać genezę powstania ośmiu marnotrawstw należy cofnąć się do XX-wiecznej Japonii, gdzie w motoryzacyjnych Koncernach Toyota, Japońscy Inżynierowie przy okazji wizyty w Gemba (z języka japońskiego miejsce wytwarzania), użyli zwrotu Muda.

Muda, czyli marnotrawstwo, zostało szeroko opisane przez Japońskich Inżynierów w TPS (Toyota Production System). System Toyoty wskazywał listę potencjalnych marnotrawstw, które należy eliminować z procesów wytwórczych w celu optymalizacji.

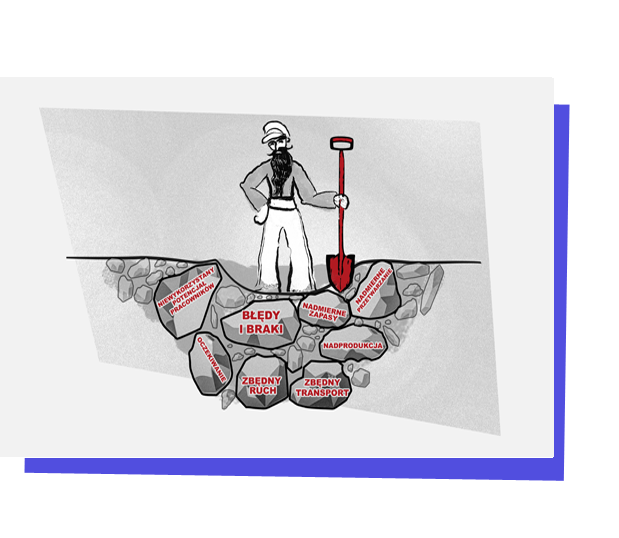

Do marnotrawstw według Lean zalicza się:

- Zbędny transport.

- Nadprodukcję.

- Nadmierne zapasy.

- Błędy i braki.

- Zbędny ruch.

- Nadmierne przetwarzanie.

- Oczekiwanie.

- Niewykorzystany potencjał pracowników.

Poniżej wyjaśniamy w szerszej skali, poszczególne marnotrawstwa od M1 do M8, aby łatwiej było je rozpoznać, zapamiętać, zminimalizować i najlepiej wyeliminować.

M1 - Zbędny transport

Pierwszym na liście marnotrawstwem jest zbędny transport. Jest to strata, którą obserwujemy w wielu aspektach – począwszy od centrów dystrybucji, mniejszych magazynów, po hale produkcyjne i ulice, po których i na co dzień jeździmy. Marnotrawstwo to jest istotne, ze względu na towarzyszące mu nadmierne wykorzystanie maszyn służących do transportu oraz pracowników, którzy maszyny obsługują. Jest to o tyle ważne, że jedno marnotrawstwo scala minimum dwa wymienione wcześniej zasoby – pracowników i maszyny. Z punktu widzenia dodawania wartości, nadmierny transport jest jedynie stratą.

M2 - Nadprodukcja

Kolejną pozycją na liście 8-miu marnotrawstw jest nadprodukcja – w slangu procesowym tzw. produkcja na potem lub na wszelki wypadek. Jest to strata, która dominuje w organizacjach o charakterze produkcyjnym i usługowym. Nadprodukcja polega na wytwarzaniu dóbr w ilości przewyższającej popyt i potrzeby Klientów końcowych. W wyniku tych działań dochodzi do diametralnego zwiększenia kosztów produkcji ze względu na konieczność angażowania ludzi, maszyn oraz miejsca magazynowego. W tym przypadku bardzo często dochodzi do zamrożenia kapitału w wyprodukowanym towarze z powodu rezygnacji Klienta, wadliwości wyprodukowanego zapasu czy zmian w specyfikacji. Z tego marnotrawstwa wynika kolejne, jakim są…

M3 – Nadmierne zapasy

Marnotrawstwo w kontekście zbędnych zapasów powiązane jest bezpośrednio z pozycją M2 – nadprodukcją. Jest to jej potencjalny efekt. Zbędne zapasy wiążą się

z dobrami wyprodukowanymi, lecz niewykorzystywanymi przez przedsiębiorstwa.

Za podłoże generowania zbędnych zapasów w produkcji i usługach uważa się m.in.:

- Błędne planowanie i prognozowanie procesu wytwórczego.

- Błędy w zachowaniu systematyczności organizacji dostaw komponentów do procesu wytwórczego.

M4 – Błędy i braki

Defekty w ujęciu procesów wytwórczych są najczęściej spotykanym marnotrawstwem. Jak poprzednie pozycje, defekty towarzyszą zarówno procesom wytwórczym i usługowym. Błędy i braki w procesie powstają pod wpływem pewnych czynników, bodźców. Przykładowo, defekty w procesie gięcia, mogą powstawać ze względu na błędne nastawy prasy gnącej lub niekontrolowanego zużycia narzędzia gnącego.

Z defektami powiązane jest tajemnicze pojęcie tzw. utajonej fabryki – miejsc najczęściej występujących poza procesami, czyli stref przeprowadzania napraw w procesie. Miejsca takie charakteryzują się brakiem wartości dodanej w procesie i powinny stanowić podstawę do uruchomienia projektów optymalizujących lub rozwiązujących zaistniały problem.

M5 – Zbędny ruch

Bezpośrednim efektem błędnie zorganizowanego i ulokowanego miejsca wykonywania pracy w procesie jest powstanie marnotrawstwa w postaci zbędnego ruchu. Istotą walki z tym marnotrawstwem jest wykreślanie dróg i wędrówek produktu w procesie np. Diagram Spaghetti. Równie istotne jest rzetelne podejście do organizacji layoutów produkcyjnych lub biurowych, właśnie pod kątem optymalizacji rozmieszczenia powierzchni w skali makro (produkcyjnej) lub mikro (biurowej).

M6 – Nadmierne przetwarzanie

Kolejnym, na liście ośmiu marnotrawstw jest nadmierne przetwarzanie. Strata ta wiążę się bezpośrednio z błędnie lub nieumiejętnie zaplanowanym, przygotowanym

i wdrożonym procesem. Marnotrawstwu temu towarzyszy najczęściej pośpiech

w podejmowaniu kluczowych dla procesu i biznesu decyzji. Przykładem z życia wziętym dla omawianego marnotrawstwa jest konieczność zmiany daty prowadzonych zmian layoutowych w fabryce obrabiającej stal, ze względu na błędy w doborze maszyn transportowych (za mały udźwig), wykorzystywanych w relokacji pras mimośrodowych. Błąd ten spowodował konieczność dwukrotnego zatrzymania parku maszynowego i wygenerowania strat finansowych dla przedsiębiorstwa.

M7 – Oczekiwanie

Oczekiwanie to marnotrawstwo występujące w momencie braku możliwości wykonania operacji zgodnych z procesem z powodu występowania niezależnych czynników. Do czynników powodujących spadek efektywności procesu poprzez oczekiwanie, zaliczyć można:

- Oczekiwanie na materiał produkcyjny.

- Oczekiwanie na Pracownika.

- Oczekiwanie na interwencję, np. awaria maszyny.

- Oczekiwanie na dokumenty.

Oczekiwanie to marnotrawstwo skupiające się przede wszystkim na niepożądanym, niezaplanowanym opóźnieniu.

M8 – Niewykorzystany potencjał pracowników

Najmłodsze z marnotrawstw w metodzie 3M. Kluczowe w Organizacji ze względu na odniesienie do aspektu ludzkiego: pomysłów, kompetencji, talentów pracowników. Niewykorzystanie potencjału pracowników bardzo często objawia się wpływem na wysoki poziom absencji w Organizacjach. Metodyka szczupłego i efektywnego zarządzania przedstawia kilka narzędzi pomocnych w organizacji i prawidłowym wykorzystanie potencjału pracowników – jednym z takich narzędzi jest matryca kompetencji. Prawidłowo zorganizowana matryca, pozwala na poznanie mocnych stron pracownika i kierowanie Go w procesu do których pasuje pod kątem potencjału.

Podsumowanie

Niezależnie od charakteru organizacji należy rozwijać chęci Pracowników do walki z marnotrawstwem. Systematyczne podejście do walki z marnotrawstwem opisanym w artykule pozwoli na lepsze poznanie procesów wytwórczych, specyfiki samego procesu oraz pomoże wypracować standardy, dzięki którym wzrosną wskaźniki mówiące o:

- Jakości.

- Efektywności.

- Wydajności.

Szkolenie Lean Manufacturing – Lider efektywnej produkcji Szkolenie Lean w usługach

Inne posty

Artykuły

03.10.19 KamiL Torczewski

Mit 1: Six Sigma = statystyka?

To jeden z najpowszechniejszych mitów krążących wokół programu Six Sigma, jednocześnie mit chyba najbardziej szkodliwy. Dlaczego? Otóż, jeśli: ZARZĄD UWAŻA, że Six Sigma = statystyka, to wówczas…

Artykuły

03.10.19 KamiL Torczewski

Mit 2: Six Sigma = ciągłe doskonalenie?

Bardzo powszechnie uważa się, że Six Sigma to jeden z wielu programów ciągłego doskonalenia. To kolejna opinia, którą musimy włożyć do naszej kategorii mitów. Dlaczego?

Masz pytania?

Skontaktuj się z nami

Zapisz się na nasz newsletter

i bądź na bieżąco