06.09.22 Marcin Mazur

Powody, dla których warto wdrożyć Lean Manufacturing

Efektywność chyba jeszcze nigdy nie była tak istotna jak teraz. Ostatnie wydarzenia na świecie, takie jak pandemia COVID-19 czy atak Rosji na Ukrainę, pokazały nam brutalnie, że tworzone przez ostatnie dekady „łańcuchy dostaw” – prawdopodobnie najmodniejsze sformułowanie 2022 roku – są niezwykle wrażliwe na nieprzewidywalne wydarzenia o globalnym zasięgu. Jedną z odpowiedzi firm na te zmiany stało się lokalizowanie produkcji w mniejszym rozproszeniu. W jaki sposób maksymalizować produktywności oraz redukować koszty (marnotrawstwa), by pozostać konkurencyjnym na rynku? Dla wielu odpowiedzią jest zestaw zasad i praktyk znanych pod wspólną nazwą Lean Manufacturing.

W artykule

- Czym jest Lean, co oznacza?

- Lean Manufacturing – dla kogo?

- Dlaczego warto wdrażać Lean w organizacjach?

- Jak zacząć wdrażać Lean Manufacturing?

Zobacz również: Wdrażanie Lean w organizacji. Jak to zrobić i od czego zacząć?

Czym jest Lean?

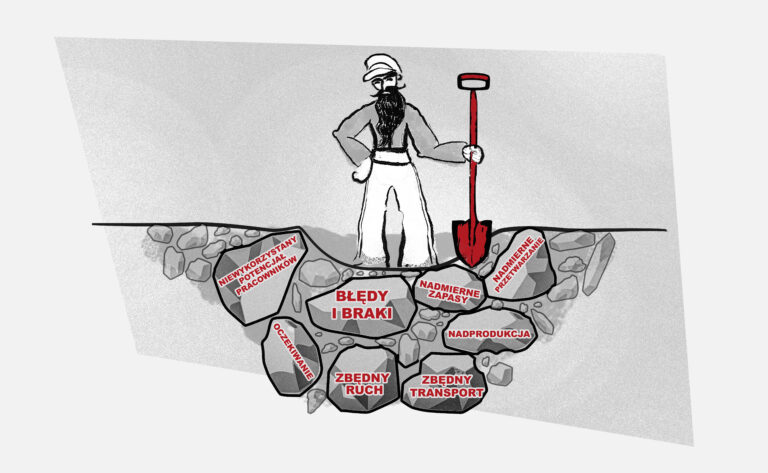

Słowo “lean” z angielskiego oznacza „szczupły”, a zatem Lean Manufacturing można przetłumaczyć jako szczupłą czy też odchudzoną produkcję. Lean Manufacturing to zestaw metod i narzędzi zaprojektowanych w celu zminimalizowania marnotrawstwa materiałów i pracy, przy jednoczesnym utrzymaniu lub zwiększeniu poziomu produkcji. Efektem takiego działania jest poprawa całkowitej produktywności netto. Ten sposób zarządzania powstał w oparciu o zasady i narzędzia Systemu Predykcyjnego Toyota. Zakłada on, że podstawowym celem organizacji jest wyeliminowaniu tego, co nie dodaje wartości (czyli eliminowaniu marnotrawstwa) i jak najszybszym dostarczeniu najlepszego możliwego produktu do Klienta. Marnotrawstwem według koncepcji Lean jest każde działanie, które zużywa zasoby, a nie daje wartości dla Klienta.

Lean Manufacturing – dla kogo?

Lean Manufacturing definiuje 8 strat, tzw. “marnotrawstw”. Więcej na ich temat pisaliśmy w tym artykule (link).

Każdy proces można ocenić przez pryzmat 8 strat. Występowanie jakiegokolwiek z tych kategorii marnotrawstw w procesie jest sygnałem, że wymaga on działania w celu jego usprawnienia/poprawy. Lean Manufacturing jest zatem dla wszystkich, którzy chcą pracować efektywniej i/lub zwiększyć poziom produkcji, przy jednoczesnym zminimalizowaniu strat, zarówno finansowych jak i tych dotyczących zasobów firmy.

Dlaczego warto wdrażać Lean?

Wdrożenie narzędzi i zasad Lean Manufacturing poprawia wydajność, redukuje marnotrawstwa i zwiększa produktywność. Korzyści są zatem wielorakie. Poznaj powody dla których warto wdrożyć Lean Manufacturing.

- Zwiększona produktywność

Wdrożenie zasad Lean Manufacturing sprzyja większej wydajności procesu oraz pracowników. Uwolniony czas pracowników stwarza przestrzeń na wprowadzanie kolejnych innowacji i usprawnień.

- Krótsze terminy realizacji

Dzięki usprawnieniu procesów produkcyjnych firmy mogą lepiej reagować na wahania popytu i inne zmienne rynkowe, co skutkuje mniejszymi opóźnieniami i lepszymi czasami realizacji.

- Zadowolenie pracowników

Pracownicy wiedzą, kiedy ich codzienna rutyna jest przepełniona niepotrzebną czy wręcz bezsensowną pracą, co negatywnie wpływa na morale. Lean Manufacturing pozwala tak zarządzać pracą, by pracownicy nie czuli się przeciążeni niepotrzebnymi obowiązkami. Ponad to, Lean zwraca uwagę na podmiotowe traktowanie pracowników, którzy są niezbędnym ogniwem w funkcjonowaniu przedsiębiorstwa. Zaangażowanie w proces, przestrzeń na rozwój, doskonalenie, wysłuchanie autorskich pomysłów i rozwiązań zwiększa satysfakcję zatrudnionych osób.

- Większe zyski przedsiębiorstwa

Lean z założenia wiąże się z większą produktywnością, mniejszą ilością odpadów, lepszą jakością a tym samym zadowoleniem Klienta, co ostatecznie przekłada się na bardziej dochodową firmę.

Z mojego doświadczenia wynika jeszcze kilka dodatkowych korzyści, które bardzo często są swego rodzaju efektem ubocznym przy wdrażaniu Lean. Mowa o:

- zmniejszonej liczbie wypadków,

- zwiększeniu usprawnień oraz zaangażowanych w nie pracowników,

- pozytywnym odbiorze przedsiębiorstwa przez potencjalnych i obecnych klientów,

- wspieraniu tworzenia otwartego na sugestie i usprawnienia środowiska pracy.

Jak zacząć wdrażać Lean Manufacturing?

Wdrożenie Lean w organizacji wymaga świadomego wprowadzenia, nie tylko narzędzi, ale całej filozofii. Przede wszystkim, w pierwszych krokach należy przygotować plan wdrożenia poszczególnych narzędzi. Kolejność ich wdrożenia będzie zależała od tego, z jakimi wyzwaniami aktualnie musi zmierzyć się organizacja. Podstawą do wprowadzenia zmian powinno być zapoznanie/szkolenie kierownictwa oraz liderów, którzy będą odpowiedzialni za wdrożenie i używanie tych narzędzi. Z moich obserwacji firm, które wdrażały zdecydowały się na wprowadzenie Lean, wynika, iż bez wsparcia i aktywnego uczestnictwa najwyższego kierownictwa nie da się skutecznie wdrożyć tej filozofii w codziennym życiu organizacji.

Chcesz dowiedzieć się więcej na temat Lean? Zapoznaj się z ofertą szkolenia Lean Manufacturing – Lider efektywnej produkcji oraz Lean w usługach.

Inne posty

Artykuły

03.10.19 KamiL Torczewski

Mit 1: Six Sigma = statystyka?

To jeden z najpowszechniejszych mitów krążących wokół programu Six Sigma, jednocześnie mit chyba najbardziej szkodliwy. Dlaczego? Otóż, jeśli: ZARZĄD UWAŻA, że Six Sigma = statystyka, to wówczas…

Artykuły

03.10.19 KamiL Torczewski

Mit 2: Six Sigma = ciągłe doskonalenie?

Bardzo powszechnie uważa się, że Six Sigma to jeden z wielu programów ciągłego doskonalenia. To kolejna opinia, którą musimy włożyć do naszej kategorii mitów. Dlaczego?

Masz pytania?

Skontaktuj się z nami

Zapisz się na nasz newsletter

i bądź na bieżąco