15.06.22 Marcin Mazur

Raport A3 -struktura, wzór, zalety

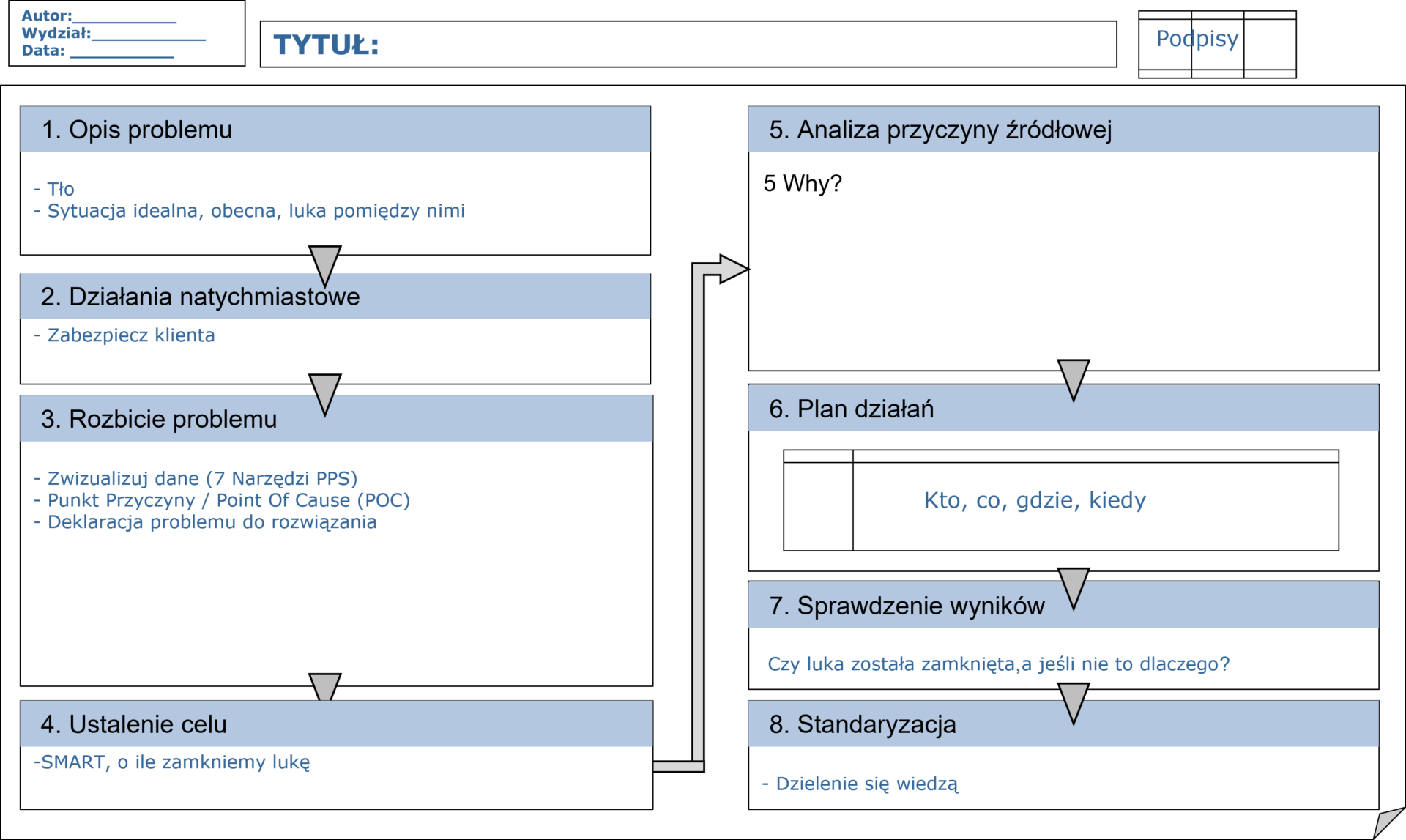

Powstanie raportu A3, który wykorzystywany jest do dziś, zawdzięczamy Toyocie. Jest on metodą na ustrukturyzowane opisanie i przedstawienie problemu, jego przyczyn, wdrożonych akcji korygujących i sposobu weryfikacji tych działań. Fundamentem raportu A3 jest cykl PDCA. Dlaczego prawdopodobnie jest to jeden z najlepszych sposobów odpowiedniego podsumowania problemu? W artykule przedstawiamy opis narzędzia, informacje o strukturze raportu, jego zalety oraz przykładowy wzór raportu A3.

W artykule

- Opis raportu A3.

- Struktura raportu – cykl PDCA w raporcie A3.

- Dlaczego raport A3 jest jednym z lepszych sposobów podsumowania problemu?

- Korzyści z wykorzystania raportu A3.

- Przykładowy wzór raportu A3.

Zobacz również: Raport A3 – jak metoda Toyoty pomaga rozwiązywać problemy?

W filmie „Filadelfia” z 1993 roku bohater grany przez Denzela Washingtona mówi: „dobrze, wytłumacz mi to jakbym był 2-letnim dzieckiem…”. Zawsze przypominam sobie ten fragment, gdy na koniec długiego, żmudnego procesu rozwiązywania problemu dochodzimy z zespołem do kwestii przygotowania finalnego raportu. Jest wiele form przedstawienia wyników analizy problemu oraz określonych działań, które mają ten problem zakończyć: raport 8D, karty projektu, wszelkiego rodzaju „One Pager’y”, prezentacje w PowerPoint czy raport A3.

W tym krótkim artykule chciałbym wyjaśnić, dlaczego właśnie raport A3 jest dla mnie jednym z najlepszych sposobów odpowiedniego podsumowania problemu. Od jego opisu, po strukturę, aż do określenia jakie lekcje wynikają z rozwiązania problemu z pomocą raportu A3.

Czym jest raport A3?

Nazwa raportu A3 wzięła się od rozmiaru kartki papieru na której jest wykonywany, czyli właśnie A3 (297x420mm). Raport ten został opracowany i rozpropagowany przez firmę Toyota, gdzie z sukcesem jest wykorzystywany do dziś. Dlaczego akurat rozmiar A3 jest w tym wypadku najbardziej praktyczny? Z tego względu, że jest to największy rozmiar papieru, który można wydrukować na zwykłej drukarce i zarazem jest też największym rozmiarem, który można przesłać faksem. Jednak od jakiegoś czasu przestałem używać drugiego argumentu podczas szkoleń, ponieważ z zaskoczeniem odkryłem, że coraz więcej osób, gdy słyszy o faksie patrzy na mnie ze zdezorientowaniem 😉

Wymiar A3 jest też najbardziej uniwersalny i praktyczny. Główne założenie raportu A3 polega na swego rodzaju wymuszeniu takiego przedstawienia informacji, aby zmieścić niezbędne opisy, grafiki i wykresy na tej jednej kartce, przy jednoczesnym zachowaniu maksymalnej spójności i czytelności. O ile nie jest to dużym problemem w stosunkowo prostych analizach, to przedstawienie problemu nagłego spadku rezystancji w silniku elektrycznym napędu eDrive, potrafi być sporym wyzwaniem.

Cykl PDCA w raporcie A3

Fundamentem raportu A3 jest cykl PDCA (Plan, Do, Check, Act). Poniżej postaram się przedstawić 8 elementów, które znajdują się we wszystkich ćwiartkach koła.

- Tło problemu oraz jego opis

Ten etap można porównać do swego rodzaju „ustawienia sceny”. Zacznij od przedstawienia kontekstu oraz problemu, którym należy się zająć. Ważne, by określić go krótko, konkretnie, przez liczby, dane, fakty.

- Działania natychmiastowe

To działania, które zostaną wprowadzone już teraz. Jeszcze bez znanej przyczyny źródłowej problemu, a które zabezpieczą klienta procesu. To wszelkiego rodzaju dodatkowe kontrole, selekcje, proste rozwiązania typu Poka-Yoke.

- Analiza problemu

Rozłożenie problemu na czynniki pierwsze przy użyciu liczb, danych, faktów. Przejście od ogólnego do bardziej szczegółowego opisu problemu. Często używana analogia w tym kroku to przełamywanie wiązki patyków, której nie da się przełamać w całości, dlatego trzeba ją rozwiązać i łamać patyki jeden po drugim.

- Określenie celu

Na tym etapie wyznacz konkretne cele, pamiętając o tym, że powinny być one SMART (Specyficzne, Mierzalne, Adekwatne, Realistyczne, Terminowe). Określony cel to deklaracja zespołu na temat tego, jak będzie wyglądał proces po rozwiązaniu problemu.

- Zdefiniowanie przyczyn(y) źródłowej(ych)

Na tym etapie należy skupić się na poszukiwaniu przyczyn źródłowych. Etap może i powinien zająć najwięcej czasu. Jeżeli przyczyna źródłowa nie zostanie określona prawidłowo, narażamy się na ryzyko, że problem wystąpi ponownie. Pomocne będzie tutaj narzędzie 5 Why.

- Określenie i wdrożenie działań korygujących

Komentarz wydaje się zbędny 😉 Wdrożenie działań naprawczych odnoszących się do przyczyn źródłowych. Pamiętać należy, że każde działanie korygujące w jakiś sposób zmienia konstrukcje, proces, maszynę itp. Działaniem korygującym nie jest „szkolenie operatorów”.

- Weryfikacja skuteczności działań

Ten krok pozwoli nam zrozumieć czy działania nie tylko są skuteczne, ale również czy znaleźliśmy prawdziwą przyczynę źródłową. Skuteczność działania powinna być widoczna we wskaźnikach procesu. Jeśli pomimo wdrożonych akcji problem wciąż się pojawia to znak, że należy wrócić do kroku 5.

- Standaryzacja i lekcje dla innych

Jeśli krok 7 został zamknięty pozytywnie czas by odpowiedzieć sobie na 4 ważne pytania:

- czy jest udokumentowany standard?

- czy standard jest jasny?

- czy standard jest wprowadzony?

- czy standard jest przestrzegany?

Jeśli na każde z tych pytań odpowiedz brzmi TAK, to czas na podzielenie się wiedzą z tego procesu A3 z innymi procesami, wewnątrz zakładu, wewnątrz grupy.

PRZYKŁAD RAPORTU A3:

Dlaczego akurat raport A3?

Każdy kto zna raport 8D czy Six Sigmę zauważy podobieństwo między nimi a raportem A3. Wszystkie bazują na cyklu PDCA. W czym więc raport A3 może być lepszy niż inne narzędzia?

- Wizualizacja – przy ograniczonym miejscu na kartce należy wykazać się skupieniem i kreatywnością, wybierając odpowiednie narzędzia do wizualizowania wyników analizy problemu. Najczęściej wykorzystuje się diagram Pareto, diagram korelacji, histogram czy pozostałe z 7 narzędzi jakości. Spędziłem godziny na czytaniu raportów 8D, które szczególnie, jeśli tworzone były w ojczystym języku autora, okazywały się długimi elaboratami. Ich długość doskonale broniła je przed ryzykiem ich przeczytania.

- Rozwój – praca z raportem A3 wymaga wielu pętli przygotowań i rozmów pomiędzy liderami a członkami zespołów. To naturalnie buduje kulturę, w której zmienia się organizacja i rozwija kompetencje zarówno miękkie, jak i twarde na wielu poziomach w organizacji.

- Nie liczy się tylko wynik końcowy – dzięki swego rodzaju historii na jednej kartce papieru, łatwo jest prześledzić cały proces aż do zdefiniowanych działań i lekcji na przyszłość. Dzięki temu szybko można ocenić czy droga do określonej przyczyny źródłowej to prawidłowa ścieżka a liczby, dane, fakty o tym świadczą.

- Dzielenie się wiedzą – gotowy raport A3 jest idealną lekcją. Historia rozwiązywania problemu czy wprowadzania usprawnienia jest opisana od początku do końca i może być użyta w ramach działań zapobiegawczych w innych podobnych procesach. Jeśli raport przygotowany jest z zachowaniem odpowiedniego podejścia, nie wymaga tworzenia dodatkowych dokumentów by wprowadzić lekcje z tego przypadku.

Podsumowanie

Raport A3 nie powinien być tylko „formatką”. By dobrze wprowadzić go w życie organizacji, poza umiejętnościami wybrania narzędzi, które wykorzystujemy przy jego tworzeniu, konieczne jest wprowadzenie otwartego dialogu w zespole. Istotny jest również dialog pomiędzy liderem a zespołem. Dobry mentor powinien być trenerem „myślenia A3”, ponieważ właśnie ten sposób myślenia jest kluczem.

Myślenie A3 to coś więcej niż wypełnianie raportu A3. Jest to sposób na szkolenie się w podejściu do rozwiązywania problemów i przywództwa w zorganizowany sposób.

Myślenie A3 to uporządkowany proces myślowy oparty na cyklu PDCA.

Proces A3 nie jest czynnością indywidualną. Wymaga wysiłku całego zespołu.

Inne posty

Artykuły

03.10.19 KamiL Torczewski

Mit 1: Six Sigma = statystyka?

To jeden z najpowszechniejszych mitów krążących wokół programu Six Sigma, jednocześnie mit chyba najbardziej szkodliwy. Dlaczego? Otóż, jeśli: ZARZĄD UWAŻA, że Six Sigma = statystyka, to wówczas…

Artykuły

03.10.19 KamiL Torczewski

Mit 2: Six Sigma = ciągłe doskonalenie?

Bardzo powszechnie uważa się, że Six Sigma to jeden z wielu programów ciągłego doskonalenia. To kolejna opinia, którą musimy włożyć do naszej kategorii mitów. Dlaczego?

Masz pytania?

Skontaktuj się z nami

Zapisz się na nasz newsletter

i bądź na bieżąco